共计 1308 个字符,预计需要花费 4 分钟才能阅读完成。

AOI 大家都知道检测线路板贴装后焊接质量的光学检测设备,随着 AOI 技术的发展和线路板品控要求越来越严格和新的要求,3DAOI也出来了,大有代替 2DAOI 的可能。在智能制造的时代,将 AI 人工智能导入既有的 3DAOI 系统,透过大量 AI 系统的参考数据,让机器学习、判断日益复杂的检测项目,确保产品和整体生产制程的质量,并达到高检出率、低误判率的目标。

2D AOI 技术基于二维图像分析,运用先进的 RRGB 光源折射原理,精准捕捉被测对象的平面图像。通过运用精密的图像处理算法,2D AOI 通过细致分析图像中的颜色、亮度、灰度等特征,从而有效检测出各种表面缺陷。然而,当面对同色元件与基板时,如白色元件与白色基板,2D AOI 的检测难度显著增加,易受颜色干扰,主要依赖于表面的颜色、形状和亮度信息,属于定性检测的范畴;还有对爬锡高度和共面度得检查,2DAOI 测量不了高度。

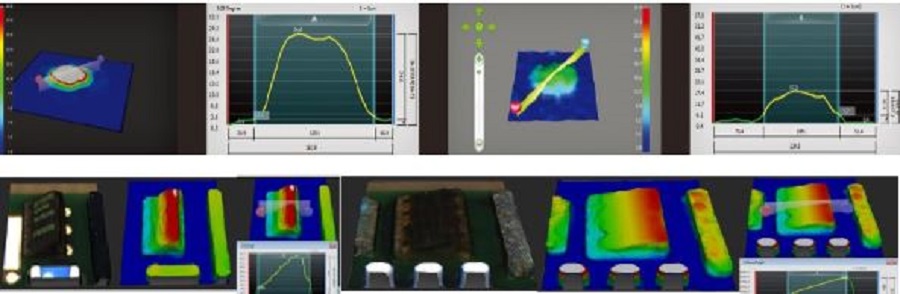

3D AOI 则在 2D 的基础上实现了质的飞跃,增加了高度信息,通过前沿的 4 - 8 投影结构光技术,精准获取物体的三维轮廓数据。这一技术革新,使得 3D AOI 能够全面检测高度、翘曲、共面性等三维特征,从根本上解决了反光、色差等难题,显著提高了浮翘、虚焊等缺陷的检出率。博特思凭借 AI+3D 检测系统,使得 3D AOI 的检测更加精准、全面,实现了从定性到定量的飞跃,为电子制造行业带来了革命性的变革。

智能 3D AOI 机台透过多角度的投射光源 (Projection light)、四 - 八方向的摩尔条纹(Moiré) 扫描产品的轮廓,进行外观全检、体积、尺寸检测、斜率、XY 偏移、裂痕、刮伤、异物、锡球共面性 (Coplanarity) 等缺陷检测。透过 3DAOI 自动光学检测系统导入的高度信息,解决普遍 2D 检测技术的不足(轮廓周遭阴影、镜面反射问题),提升机台的缺陷检测能力。

智能 3D-AOI 设备摒弃传统设备编程过程中反复画框、逐层抽色、光源设置、向量调整和人工逐个分隔字符等大量繁琐操作,通过软件智能匹配光源、向量、算法和缺陷类型的对应关系,减少检验人员编程所需先验知识,大幅降低设备的编程上手操作难度。融合 AI 算法通过深度学习减少手工提取特征或规则的步骤,从海量原始正负样本中自动学习特征,提升编程速度。

3D AOI 自动光学检测设备,适用于汽车电子、军事、电信、航空等多项产业领域中,其中在半导体 (Semiconductor)、印刷电路板(PCB) 产业的应用如下:

产品表面的三维尺寸自动量测及外观、缺陷、异物检测

Wafer 切割道宽度、Defect、裂痕检测(Peeling、Chipping)

黏晶 (Die bond) 制程中 Die Crack、偏移 (Shift)、倾斜(Tilt)、锡球(Bump) 尺寸、外观、共面性 (Coplanarity) 检测

SMT 焊锡之体积、爬锡(QFN)、桥接等瑕疵、缺陷检测。

智能的 3D AOI 技术能够基于深度学习精准提取缺陷特征,通过 AI 模型自主识别检测区,降低传统 AOI 设备的误报率,提升直通率。在工业检测领域深度应用智能算法,使用大数据分析技术不断优化检测模型,能够减少设备的编程步骤与参数调整,降低工艺操作人员的使用门槛,降低二次复判人力,直接降低产品的生产成本。